皆さん、こんにちは。

本ブログでは、行動経済学を企業経営やビジネス戦略の現場で活用するための実践知をお届けしています。理論だけでなく、行動心理学・認知心理学・社会心理学といった周辺領域の知見も交えながら、組織の意思決定や環境設計への応用方法を考えていきます。

工場の生産計画やスケジューリングに携わっている方であれば、「計画表はきれいなのに、現場はいつも火消しばかり」という状況に既視感を覚えるのではないでしょうか。月初に立てた計画が、月末にはほとんど原型をとどめておらず、「結局、毎月同じことを繰り返している」という徒労感を抱いている人も少なくないはずです。

ある叩き上げの生産管理のプロである友人は、「生産計画とは、現場の悲鳴を数字に変えたものだ」と皮肉交じりに言います。きれいなガントチャートやExcelの負荷山グラフは、一見すると合理的な世界を描き出しますが、その裏側には「この製品だけは何とかしてほしい」「この顧客には遅れられない」といった現場の叫びと、組織内の力学が複雑に折り重なっています。

前回の記事では、インダストリアル・エンジニアリング(IE)と行動経済学の関係を取り上げ、「品質は検査ではなく工程で決まる」というテーマで、工程設計や標準作業と人間のバイアスの関係を掘り下げました。工程レベルでは合理的な設計がされていたとしても、その上位にある「生産計画」や「スケジューリング」が破綻していれば、現場は結局バタバタし、品質や安全は簡単に追い詰められてしまいます。

実際、工場の生産性や品質問題の多くは、工程そのものだけでなく、「どの仕事を、いつ、どの順番で、どれくらいの余裕を持って流すか」という上流の意思決定と深く関わっています。紙の上では最適に見える計画が、現場ではまったく機能しない。このギャップの背後には、数式だけでは説明できない、人間の心理や組織の力学が横たわっています。

私自身も、海外の工場を含めた生産体制に関わる立場で仕事をしていることもあり、生産計画やスケジューリングの「きれいな理論」と「泥臭い現場」のギャップには、日々強い関心を持っています。特に海外工場を含めたグローバルな生産ネットワークでは、距離・言語・文化・カレンダーの違いが重なり合い、計画と実態の乖離がより複雑な形で現れます。

別のベテラン生産管理者は、「計画錯誤と二重バッファは、工場人生そのものだ」と苦笑いしていました。本社は「余裕を見るな」と言い、現場は「余裕がないと死ぬ」と言う。その結果、「見えない余裕」を互いに隠し合うゲームが始まってしまう。この構図こそ、生産計画を行動経済学で読み解く典型例です。

そこで今回は、「なぜ生産計画はいつも破綻するのか?」という素朴で切実な問いを手がかりに、生産計画・スケジューリングを行動経済学の観点から捉え直してみたいと思います。教科書的な手法を批判するのではなく、「人間はバイアスを持つ存在だ」という前提に立ったうえで、どうすれば“まっとうな生産計画”に近づけるのかを、現場で使えるレベルまで落とし込んでみます。

生産計画とは何か――「きれいな線表」と現場のギャップ

まずは、生産計画・スケジューリングが本来どのような役割を持ち、どのレイヤーで意思決定が行われるべきなのかを整理します。そのうえで、「ホワイトボードやExcelの計画表は美しいのに、現場はいつも混乱している」という、現場の実感とのギャップを見ていきます。ここで重要なのは、「計画がない」のではなく、「計画はあるのに守られない」「計画そのものが現実を反映していない」という構造です。

1. 生産計画の役割と基本フローの整理

生産計画とスケジューリングは、本来きわめてシンプルな問いに答えるための仕組みです。すなわち、「何を・どれだけ・いつまでに・どの順番で・どの設備で作るのか」という問いです。

- どの製品・品番を

- どの期間に・どれだけ

- どのライン・設備・作業者に

- どの順番で流すか

を決め、設備負荷や人員配置、段取り替えのタイミングなどを含めて、工場全体の“時間の使い方”を設計するのが、生産計画・スケジューリングの役割と言えます。

教科書的には、

- 需要予測(どれだけ売れそうか)

- 生産量決定(どれだけ作るか)

- 能力計画(ライン・設備の能力とのすり合わせ)

- 負荷の平準化(負荷山の調整)

- 詳細スケジューリング(日次・シフト別の投入順序)

という階層構造で整理されます。紙の上では非常に合理的で、美しい世界です。

2. 「計画=約束」ではなく「仮説」であるという視点

しかし現場ではどうでしょうか。実際には、

- 突然の特急オーダー

- 重要顧客からの「やっぱり前倒しで」

- 設備トラブルや金型トラブル

- 部材欠品や納入遅れ

- 作業者の欠勤・教育不足

といった要因が日々発生し、月初に立てた計画は、数日もしないうちに書き換えられていきます。ホワイトボードのガントチャートや、色とりどりに塗り分けられたExcelの計画表は一見完璧に見えますが、その裏側では、

- 現場のリーダーが、独自判断で順番を入れ替える

- 営業からの直電で、「これだけは何とかしてほしい」と差し込みが入る

- 部材欠品により、計画上は動いているはずのラインが実際には止まっている

といった事態が頻発します。

この段階で重要なのは、「計画が悪い」のか、「計画を守っていない」のか、という二択に落とし込まないことです。多くの場合、両者が絡み合っています。すなわち、

- 計画が現実を十分に反映していない

- そのため、現場が“勝手に”修正せざるを得ない

- その結果、「計画は守られないもの」という認識が広がる

という悪循環が起きているのです。

3. 現場から見た生産計画の違和感と徒労感

生産計画が形骸化してしまう背景には、いくつかの構造的な要因があります。

1つ目は、「計画を作ることが目的化してしまう」という問題です。会議資料や経営報告のために、きれいな計画表を整えること自体がゴールになり、「現場で運用できるかどうか」は後回しになりがちです。結果として、「会議用の計画表」と「現場で使われている“裏計画”」が二重構造になってしまいます。

2つ目は、関係者ごとに「見えている世界」が違うことです。

- 営業:顧客との約束と売上計画が最優先

- 生産管理:ラインの稼働率や在庫水準を重視

- 現場:残業・負荷・安全・品質のバランスを体感的に気にする

それぞれが違うKPIで動いているため、「誰にとっての最適か」によって、同じ計画を見ても評価が分かれてしまいます。結果として、現場は「どうせ変更される」「どうせ言うことが変わる」と学習し、計画に対する信頼が徐々に低下していきます。

こうした構造は、単に「計画担当のスキル不足」や「現場の意識の問題」では説明できません。次章では、このギャップの背後にある行動経済学的なバイアスを整理していきます。

生産計画を歪める4つのバイアス――時間と順序が狂う心理メカニズム

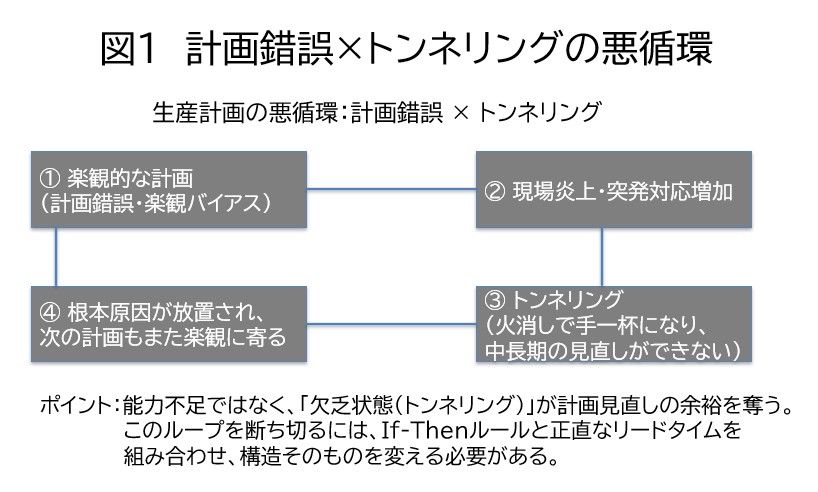

生産計画は、数学モデルやシミュレーションで“最適解”を求める世界だと理解されがちです。しかし実際には、その前提となる前工程で、人間のバイアスが静かに、しかし強く入り込んでいます。この章では、計画錯誤・楽観バイアス・トンネリング・社内ゲームなど、生産計画を歪める代表的な心理メカニズムを整理します。

1. 計画錯誤と楽観バイアス――「今回は大丈夫」の罠

行動経済学でよく知られた概念に「計画錯誤」があります。人は、過去の経験から学んでいるはずなのに、将来の計画を立てるときには一貫して「楽観的すぎる見積もり」をしてしまう傾向があります。

生産計画でも同様です。過去の実績を振り返れば、

- 設備トラブルや段取り替えのロス

- 部材遅延や品質問題による手戻り

- 特急案件による計画変更

が何度も繰り返されているにもかかわらず、計画を立てる段になると、「今回は大丈夫だろう」「この案件だけはきちんと回したい」という願望が入り込みます。

営業側から見れば、「売上目標を達成するためには、この数量をこの時期までに出してもらう必要がある」という“願い”が先行します。生産管理側も、「能力的にはギリギリだが、何とか工夫すれば…」と、ベストケースを前提とした計画を組みがちです。これが計画錯誤と楽観バイアスの組み合わせです。

2. トンネリング――「今日を乗り切る」だけで精一杯になる罠

もう一つ重要なのが、「トンネリング」と呼ばれる現象です。時間・お金・人員といった資源に余裕がない状態(欠乏状態)に置かれると、人は視野が極端に狭くなり、「目の前の問題」に囚われやすくなります。

納期遅れが続き、クレーム対応や突発案件の処理に追われている工場では、管理者も現場も「今日一日をどう乗り切るか」に頭のほとんどを使ってしまいます。本来であれば、

- 生産計画の立て方そのものを見直す

- 設備や人員の能力を再評価する

- 優先順位ルールを整理する

といった中長期的な改善に時間を割くべきですが、認知リソースが炎上対応に取られてしまい、「計画の質を高める」という根本対策にたどり着きません。

トンネリングが起きると、「計画が破綻しているから現場が火消しに追われる」のではなく、「火消しに追われているから計画がいつまでも改善されない」という悪循環が続きます。

3. 双曲割引と社内ゲーム――「今怒られないこと」が最優先になる理由

生産計画を語るときに見落とされがちなのが、「社内ゲームとしての優先順位付け」です。本来であれば、優先順位は、

- 利益へのインパクト

- 顧客との関係性の重要度

- 戦略的な位置づけ

といった基準で決められるべきです。しかし、現場で起きている意思決定を見ていると、しばしば以下のような構図が見られます。

- 社内で声の大きい部署・人が推す案件が優先される

- 直近でトラブルを起こした顧客の案件が過大に優先される

- 上層部が“目をかけている”案件に偏りが出る

これは、代表性ヒューリスティックや感情ヒューリスティックの典型例です。「最近怒られた案件」「最近問題になった顧客」が頭の中で過大に重みづけされ、本来の経済合理性を押しのけて優先されてしまうのです。

加えて、「双曲割引」の影響も無視できません。計画担当者や管理職は、本来であれば「将来の全体最適」を考える立場にありますが、現実には「今この瞬間に怒鳴られる不快感」「今日の会議での居心地の悪さ」を過大評価してしまいがちです。将来の利益や信頼の毀損よりも、「目の前のプレッシャー回避」の方が心理的に重く感じられるため、どうしても声の大きい人の案件に傾きます。

また、「公平に扱ってほしい」という感覚も重要な役割を果たします。一部の案件だけが常に優遇されていると感じると、現場のモチベーションは下がり、結果として計画の遵守意欲も低下します。この不公平感も、優先順位ルールを曖昧なままにしておくことの副作用と言えます。

4. 見込生産と受注生産に潜む楽観・正常性バイアス

生産形態によっても、顕在化するバイアスは異なります。

見込生産では、「売れるはずだ」「この製品は定番だから」という楽観バイアスが強く働き、需要予測が甘くなりがちです。結果として、在庫の山を抱え、「スペースがない」「キャッシュが寝ている」という別の問題を招きます。

一方、受注生産では、「注文が決まってからでも何とかなる」「この顧客とは長い付き合いだから、多少遅れても許してくれる」という正常性バイアスが働き、手配や段取り準備が後ろ倒しになりがちです。その結果、納期直前に慌てて残業や休日出勤を繰り返すことになります。

つまり、生産計画が破綻する背景には、「計画立案の技術」の問題だけでなく、「人間の認知と感情のクセ」が深く関わっているのです。

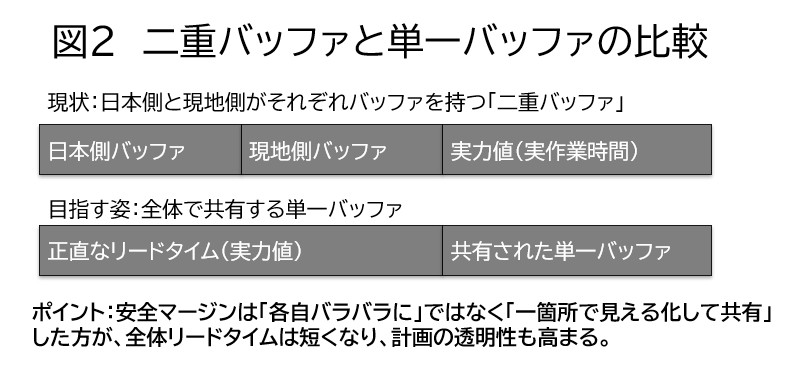

二重バッファと社内ゲーム――中国工場に典型的に表れる構造

海外工場、とりわけ中国などの拠点を生産ネットワークに組み込むとき、生産計画の難易度は一段と高まります。そこでは、怠慢や無責任さではなく、「そのルールのもとではそれが一番合理的に見える」という行動が積み重なっています。この章では、日本企業が中国工場を活用する際に生じがちな構造的な歪みを、行動経済学的な“合理性”として捉え直してみます。

1. 日本側の前倒し指示と「見えない余裕」

日本から海外工場に生産を委託する際、「どうせ現地で遅れるから、こちらから伝える納期は少し早めにしておこう」という発想が生まれがちです。一見、リスクヘッジとして合理的に見えますが、ここに大きな罠があります。

現地側から見ると、こうした「前倒しされた納期」は、経験的に「本当に守らなければならない納期ではない」と解釈されることが多いのです。「実際には、ここまでに出荷できれば問題ない」という“本当の締切”を独自に推定し、その範囲で仕事を組み立てようとします。

結果として、

- 日本側:実際よりも早めた“表向きの納期”

- 現地側:経験則にもとづいてさらに“解釈された納期”

という、二重のバッファが積み上がります。誰も悪気はなく、各自がリスクを見越して動いているのに、「本当の締切を誰も正確には共有していない」という状況が生まれます。

概念的には、

- 「日本側が盛り込んだ安全バッファ」

- 「現地側が経験則で見込んだ余裕」

- 「実際の能力にもとづくリードタイム」

がすべて足し込まれ、結果として「膨れ上がったリードタイム」となって現れます。一方で、「正直なリードタイム+立場をまたいで共有された単一のバッファ」という設計であれば、総リードタイムはむしろ短く、かつ予測しやすくなります。本記事では、この対比を図にして示すとわかりやすいでしょう(たとえば、図1として「二重バッファ」と「単一バッファ」を並べて示すイメージです)。

これは、生産計画におけるアンカリングの問題でもあります。一度「このあたりだろう」と決めた納期がアンカーとなり、その後の修正が効きにくくなるのです。

2. 現地側のローカルバッファとカレンダーリスク

海外工場、とくに中国のような地域では、春節や大型連休、税関・港湾の混雑など、国内とは異なるカレンダーリスクが存在します。本来であれば、こうしたリスクを織り込んだうえでリードタイムを設計する必要があります。

しかし現場ではしばしば、「去年も何とかなった」「例年、この時期は混むけれど、結果的には間に合っている」という経験が、楽観バイアスとして働きます。たまたまうまくいった年の記憶が強く残り、「今年も同じようにいくだろう」と考えてしまうのです。

その結果、

- 出荷のピークが港湾の混雑時期と重なる

- 税関チェックや輸送トラブルが起きたときのバッファがない

- 納期に間に合わせるために、航空便など高コスト手段に頼る

といった事態が繰り返されます。本来は「例外」だったはずの対処が、毎年の「恒例行事」になってしまうことも少なくありません。

3. 「数さえ出せばいい」モラル・ハザード――中国工場の現実

海外工場と本社・国内拠点の間には、距離だけでなく情報量の差も存在します。現地で起きている細かなトラブルや調整は、本社側からは見えにくくなります。一方で、本社側から現地に伝わるのは、主に「必要数量」「納期」「重要度」といったマクロな情報です。

このとき、現地の工場にとって最も合理的な行動は、「今週の数量目標を何とか達成すること」「出荷数の数字を合わせること」になりがちです。品質問題や再検査・再出荷などのコストは、時間をおいて別の部署や拠点に現れることが多く、目の前の評価指標には直接反映されません。

これは典型的なモラル・ハザードの構図です。「問題が発生しても、自分がすぐに大きな痛みを負うわけではない」という状況では、人はコストのかかる慎重な行動を選びにくくなります。現地の担当者は怠慢なのではなく、「与えられたゲームのルールの中で、最も合理的にハイスコアを出そうとしている」だけなのです。

4. 言語と文化ギャップが生む“曖昧な計画”

さらにやっかいなのが、言語と文化のギャップです。日本側からすると、「この表現なら意図は伝わっているはずだ」「細部は現地で判断してくれるだろう」という感覚があるかもしれません。しかし、言語や仕事文化が異なる環境では、「書いてあることがすべて」「書いていないことはやらなくてよい」と解釈されることも少なくありません。

たとえば、「なるべく早く」「極力」「できるだけ平準化して」といった曖昧な表現は、日本語の文脈ではある程度共有されたニュアンスを持ちますが、他言語に直すと意味の幅が広く、解釈が分かれやすい言葉です。その結果、

- 日本側が期待している優先順位と、現地側が理解している優先順位が異なる

- トラブルが起きたとき、「指示がなかった」「そこまでは聞いていない」という認識のズレが露呈する

といった問題が生じます。

こうしたギャップを、「現地の人は分かっていない」「日本側の指示が悪い」といった“責任の押し付け合い”で議論しても、あまり意味がありません。重要なのは、「そのルールと情報のもとでは、その行動が合理的に見えてしまう」という構造をいかに書き換えていくかです。

行動経済学を活かした「まっとうな生産計画」の設計

ここまで見てきたように、生産計画が破綻する背景には、計画錯誤・楽観バイアス・トンネリング・モラル・ハザードなど、さまざまな心理メカニズムが絡み合っています。この章では、人間のバイアスを“矯正”しようとするのではなく、「バイアスがあることを前提に、ゲームのルールと仕組みをどう設計し直すか」という観点から、具体的なアプローチを整理します。

1. 計画錯誤を前提にした「正直なリードタイム」の決め方

まず取り組むべきは、「正直なリードタイム」を再定義することです。理想条件だけを前提にしたリードタイムではなく、過去の実績データにもとづいて、

- 通常時の平均リードタイム

- トラブルや変動を含んだリードタイムの分布

を把握し、そのうえで「標準リードタイム+現実的なバッファ」を設定します。

このとき注意すべきは、「安全マージン」を各所に二重・三重に持たないことです。営業が独自にバッファを乗せ、生産管理がさらにバッファを持ち、現場が現場で余裕を見て行動すると、全体としてどこにどれだけのバッファがあるのか誰も把握できなくなります。

むしろ、

- バッファはどのポイントに、一箇所だけ意識的に持つか

- そのバッファの残量を、関係者全員が見える形で共有できているか

を明確にした方が、全体としてのリードタイムは安定します。行動経済学的に言えば、「安心材料はどこにどれだけあるのか」を見える化することで、過度な楽観と過度な保守の両方を抑えやすくなるのです。

2. If-Thenプランニングによる優先順位ルールの明文化

次に重要なのが、「その場の感情や力関係」に左右されない優先順位のルールづくりです。その際に有効なのが、If-Thenプランニングです。

- もし○○の条件になったら

- その時は△△を優先する

という形で、あらかじめルールを明文化しておきます。

たとえば、

- 「もし納期まで残り3営業日以内の案件が複数ある場合は、顧客A・B・Cの順で優先する」

- 「もし突発の特急依頼が入った場合は、いったんすべての見込生産を止め、計画担当と現場リーダーが10分以内に再スケジュールする」

といった具合です。

さらに、管理者層にも効くIf-Thenルールとして、「会議のルール」を決めてしまう方法もあります。たとえば、

- 「もし会議の中で『なるべく早く』『できるだけ前倒しで』という言葉が出たら、その場で『具体的に何月何日何時ですか?』と必ず聞き返す」

というルールを組織全体で共有してしまうのです。これにより、「曖昧な締切」がそのまま現場に降りていくことを防ぎ、ダブルバッファや“なんとなくの前倒し”を減らすことができます。

このようなIf-Thenルールは、認知心理学の研究でも、行動の自動化と実行率向上に効果があることが示されています。「状況がこうなったら、こう動く」と決めておくことで、都度の判断コストを下げると同時に、感情や社内政治の影響を減らすことができます。

3. 計画と実績の“見える化”と行動のナッジ

計画の質を高めるには、「計画どおりにいったかどうか」を冷静にフィードバックする仕組みが欠かせません。ここで重要なのは、「誰が悪いのか」を探すためではなく、「どこにどんなバイアスが出ているのか」を学ぶために見える化する、というスタンスです。

具体的には、

- 計画遵守率(納期・数量)

- 再スケジューリングの回数・理由

- 突発案件の件数・内容

- 海外拠点との納期差異

などを、工場別・ライン別・拠点別にスコア化し、定期的に振り返ります。このとき、「良い/悪い」ではなく、「傾向」として捉えることが重要です。

また、拠点間・ライン間の比較も、ナッジとして機能します。「あのラインは、同じ条件にもかかわらず計画遵守率が高い」「あの工場は、突発案件が少なく安定している」といった情報が共有されることで、自然と「なぜなのか」を考えるきっかけが生まれます。行動経済学でいう社会的比較や規範の力を、ポジティブな方向に活用するイメージです。

4. 海外工場を含めた共通ルールとコミュニケーション設計

海外工場を含めた生産計画を“まっとうなもの”にするには、If-Thenルールや優先順位基準を、言語に依存しない形で共有する工夫も必要です。

といった工夫によって、「言外のニュアンス」への依存度を下げることができます。

また、「本社と海外工場のどちらが嘘をついているのか」という発想ではなく、「どちらも、自分の見えている情報の範囲で合理的に行動している」と捉えることが重要です。そのうえで、「同じ情報」と「同じゲームのルール」を共有することに、エネルギーを使うべきでしょう。

まとめ

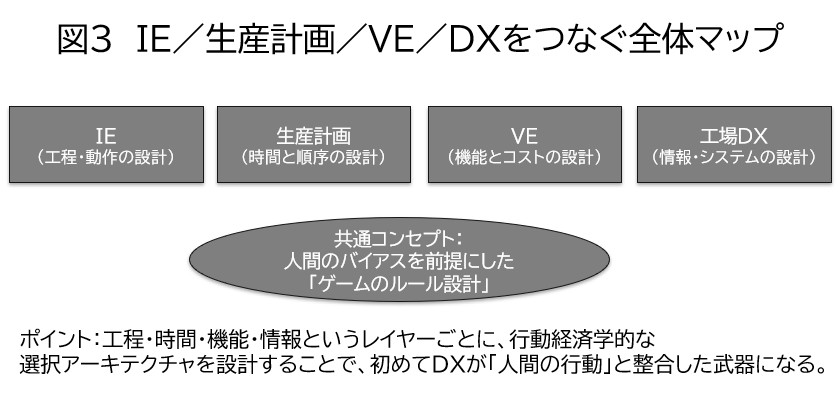

最後に、今回扱った生産計画・スケジューリングのテーマを、第1弾のIE、今後取り上げる予定のVE(価値工学)や工場DXの議論とつなげながら、経営者・管理職に向けた実務的な提言にまとめます。ポイントは、「現場に計画遵守を求める」のではなく、「現場が合理的に振る舞えば振る舞うほど、全体最適に近づくゲームのルールを設計する」という発想への転換です。

IE(工程)と生産計画(時間)は表裏一体である

第1弾で扱ったIEは、1つひとつの工程や動作をどう設計するか、という「空間の最適化」の議論でした。一方で、生産計画・スケジューリングは、その工程群を時間軸にどう並べるか、という「時間の最適化」の問題です。

品質は工程で決まる、とよく言われます。実際、製造現場では「後工程でいくら検査や手直しをしても、最初の工程設計と作り方が悪ければ品質は安定しない」という実感が共有されています。しかしその工程に、現実離れした生産計画や無理なスケジュールが押し込まれていれば、どれほど優れた標準作業も守られません。品質は工程で決まると同時に、「工程に押し付けられる時間条件」によっても大きく左右されるのです。

逆に、どれほど精緻な生産計画を立てても、工程そのものが非合理であれば、全体最適には近づきません。IEで設計された工程と、生産計画で設計された時間配分がかみ合って初めて、「品質も生産性も犠牲にしないモノづくり」が見えてきます。

工程設計(IE)と生産計画は、本来ワンセットで考えるべきテーマです。そして、その両方に共通しているのが、「人間はバイアスを持つ存在だ」という前提です。

「計画を守れ」ではなく「ゲームのルールを変える」

現場に向かって「計画どおりにやってほしい」と繰り返すだけでは、状況はほとんど変わりません。現場の人たちは怠けているのではなく、今の評価指標やルールのもとで、ある意味きわめて合理的に行動しています。

- 数字だけを評価するルールのもとでは、「数字さえ合えばよい」という行動が合理的になります。

- 短期の納期遵守だけを評価するルールのもとでは、「将来のトラブルや品質リスクを後回しにする」ことが合理的になります。

- 海外工場とのコミュニケーションが曖昧なままでは、「書いていないことはやらない」「自分に不利な解釈は避ける」ことが合理的になります。

経営や管理側が取り組むべきは、こうした“合理的な行動”の結果として、全体最適が損なわれてしまうゲームのルールそのものを見直すことです。行動経済学は、そのルール設計にあたって、「人はどのような条件のとき、どう振る舞いやすいのか」という知見を体系的に提供してくれます。

経営者・管理職がまず取り組むべき三つのステップ

最後に、本稿を含む「工場の生産管理と現場改善を行動経済学で読み解く」全4回連載の第2回(生産計画編)として、今回扱ってきた生産計画・スケジューリングのテーマを、第1回のIE編、今後取り上げる予定の第3回・第4回・第5回(VE〔価値工学〕編・工場内物流編・工場DX編)の議論とつなげながら、経営者・管理職に向けた実務的な提言にまとめます。

1. 過去の計画と実績の差を「事実」として見える化する

- 月次・週次で、計画 vs 実績(数量・納期・負荷)を整理し、「どこで」「どのくらい」乖離が生じているかを把握します。

- この段階では、原因究明や責任追及ではなく、「まずは現実を知る」ことに徹します。

2. 乖離の背後にあるバイアスと社内ゲームを言語化する

- 計画錯誤・楽観バイアス・トンネリング・モラル・ハザード・双曲割引など、今回取り上げたキーワードを手がかりに、「なぜそうなったのか」を落ち着いて振り返ります。

- 同時に、「社内で声の大きい案件が優先されていないか」「海外拠点にとって何が合理的な行動になっているのか」といった、組織内ゲームの構造にも目を向けます。

3. 小さなIf-Thenルールと「正直なリードタイム」から変えていく

- いきなりすべてを変えようとするのではなく、まずは一つの製品群・一つのラインなど、スコープを絞ってIf-Thenルールを試してみます。

- 同時に、過去データにもとづく現実的なリードタイムを再設定し、そのバッファの位置と役割を明確にします。

- 会議の場で「なるべく」「できるだけ」といった曖昧語を使わない、あるいは使われたら必ず具体化する、という“小さなルール”からでも構いません。

ここで意識しておきたいのが、「DXとの関係」です。多くの工場DXプロジェクトでは、既存の生産計画プロセスや工場内の業務プロセス(工程設計・段取り・工場内物流など)を、そのままシステム化しようとしがちです。しかし、行動経済学的なバイアスまみれの「破綻した計画や運用のプロセス」を、そのままデジタル化してしまえば、「悪いプロセスが高速化されるだけ」です。いわゆる “Garbage In, Garbage Out(入力がゴミなら、出力もゴミ)” の世界です。

DXを成功させるうえで重要なのは、「デジタル化の前にプロセスを整流化する」ことです。行動経済学の知見でバイアスと社内ゲームの構造をあらかじめ可視化し、「人が合理的に振る舞えば振る舞うほど、工場全体が良くなる」ようにゲームのルールを設計し直す。そのうえで、生産計画だけでなく工程・工場内物流も含めて現実的なプロセスに組み替え、最後にデジタルツールや自動スケジューラを導入していく──この順番を守ることが、工場DXの成功確率を大きく高めます。

今後、第3弾〜第5弾では、VE(価値工学)、工場内物流、工場DXのテーマも取り上げながら、

- どの製品・機能に能力やコストを割り当てるのか(VEの視点)

- どの工程間でモノをどう動かし、段取りや在庫をどう設計するのか

(工場内物流の視点) - どの情報をどう集め、どう意思決定に反映させるのか(DXの視点)

という論点にも踏み込んでいきたいと思います。特にVE編では、「なぜ私たちは過剰な機能や品質を捨てられないのか」「なぜ昔からの仕様を変えられないのか」といった、保有効果や現状維持バイアスを正面から扱う予定です。

次回は、「なぜ私たちは“過剰な品質”や“誰も使わない機能”を手放せないのか?――VE(価値工学)を行動経済学で読み解く」というテーマで、機能とコストの関係に切り込んでいきます。今回の「時間と順序」の話とあわせて、「空間(IE)」「時間(生産計画)」「機能(VE)」「物流(工場内物流)」「情報(DX)」を、工場の生産管理と現場改善を貫く全5回連載として、一つのストーリーに結びつけていければと思います。

今回はここまでとします。最後までお読みいただき、ありがとうございました。